生产系统仿真软件 驱动数字化工厂落地的核心技术引擎

在工业4.0与智能制造浪潮的推动下,数字化工厂已成为制造业转型升级的核心目标。它旨在通过数据驱动,实现生产过程的透明化、柔性化和最优化。而生产系统仿真软件,正是将这一宏伟蓝图转化为可分析、可验证、可执行的现实方案的关键技术利器。它不仅是一种软件工具,更是连接物理世界与数字世界的桥梁,是规划、验证和持续优化生产系统的智慧大脑。

一、 生产系统仿真软件的核心价值与功能

生产系统仿真软件通过建立与现实生产线高度一致的动态数字孪生模型,在虚拟空间中完整复现包括设备、物料、人员、工艺、物流在内的整个生产系统。其核心价值在于:

- 前瞻验证与风险规避:在新工厂规划、新产线设计或重大工艺变更前,在虚拟环境中进行模拟运行。可以提前发现布局瓶颈、产能冲突、物流迂回等潜在问题,避免在物理实施后付出高昂的改正代价。

- 量化分析与优化决策:软件能够基于模拟运行产生海量数据,精准量化评估设备利用率、生产线节拍、在制品库存、人员效率、能源消耗等关键绩效指标。通过“假设分析”,对比不同方案,为投资决策、产能规划、排程策略提供科学依据。

- 过程透明与持续改进:它构建了一个永不停止的虚拟试验场。工厂运营者可以持续导入实时或历史数据,对生产系统进行迭代仿真,持续探索流程优化、精益改善和适应性调整的可能性。

- 人员培训与协同平台:虚拟的仿真环境为操作人员、维护人员和管理人员提供了无风险的培训平台。它也是一个跨部门(规划、生产、物流、维修)的协同工具,基于统一模型进行沟通,减少误解。

二、 实现数字化工厂的关键技术开发维度

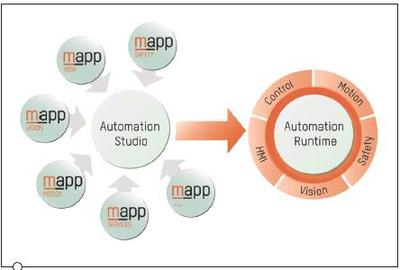

开发一款强大、易用且贴合工业需求的生产系统仿真软件,需要深度融合多种先进软件技术:

- 建模与仿真引擎技术:这是软件的核心。需要具备高效的离散事件仿真引擎,能够处理复杂的排队网络、资源竞争和随机事件。建模技术需兼顾灵活性与易用性,支持图形化拖拽建模、参数化模板以及可能的三维可视化集成。

- 数据集成与互操作性技术:数字化工厂的核心是数据流动。仿真软件必须能够轻松接入各种数据源,包括CAD/工厂布局数据、ERP/MES中的工艺数据、设备物联网数据等。支持OPC UA、MTConnect等工业标准接口和API集成至关重要。

- 分析与优化算法技术:软件的价值不仅在于“重现”,更在于“优化”。需要集成运筹学算法(如线性规划、遗传算法)、数据分析与机器学习技术,实现从仿真结果中自动识别瓶颈、推荐优化方案,甚至实现基于仿真的强化学习控制。

- 数字孪生与实时同步技术:高级仿真软件正向“活”的数字孪生演进。这意味着仿真模型能与物理工厂进行实时或准实时数据同步,实现监控、预测和动态调整。这需要强大的实时数据处理和模型在线校准技术。

- 云原生与协同架构:未来软件将更多以SaaS模式或云平台服务提供。采用微服务、容器化等云原生架构,可以支持多用户在线协同建模、大规模分布式仿真计算,并方便地与其它工业云应用(如APS、MES)集成。

- 用户体验与领域知识封装:技术必须服务于用户。开发需注重用户交互设计,降低工程师的使用门槛。将行业最佳实践(如汽车、电子、制药的特定生产逻辑)封装成行业模板或组件库,能极大提升实施效率。

三、 应用场景与未来展望

生产系统仿真软件的应用已贯穿工厂全生命周期:

- 设计阶段:工厂布局规划、产能评估、物流设计。

- 运营阶段:生产计划排程验证、应急预案测试、精益改善项目评估。

- 改造阶段:新技术(如AGV、协作机器人)引入评估、产线重组方案比选。

随着人工智能、云计算和边缘计算技术的深度融合,生产系统仿真软件将变得更加智能、实时和普及。它将从一个相对独立的规划工具,演变为嵌入在制造运营管理(MOM)系统核心的、持续运行的决策支持与自治控制系统,真正成为数字化工厂跳动不息的“数字心脏”,驱动制造业向更高效率、更高柔性和更高智能的未来迈进。

如若转载,请注明出处:http://www.tianmumijing.com/product/45.html

更新时间:2026-01-13 07:33:26